¬ведение

¬одные заточные бруски ѕетроградъ предназначены дл€ обслуживани€ стол€рного инструмента, однако во многих случа€х могут также успешно служить и дл€ заточки ножей из довольно широкого спектра сталей. ќб этом и пойдЄт сегодн€ речь.

ќсобенности водных брусков на керамических св€зках

¬ообще сложно переоценить возможности именно водных брусков на керамических св€зках, способных к выраженной обновл€емости поверхности. Ёто, в первую очередь, высока€ производительность, одна из наибольших среди ручного абразивного инструмента вообще.

онечно, степень обновл€емости, особенно выраженна€ на брусках, предназначенных дл€ работы в том числе по большому п€тну контакта, что так часто востребовано в обслуживании стол€рного инструмента, не всегда удобна при заточке ножей, так как, разумеетс€, требует и повышенного внимани€ к выбору адекватного давлени€, и своевременного, относительно частого подравнивани€ таких брусков.

Ќо это то, чем мы платим за производительность и вариативность работы, в зависимости от наличи€/отсутстви€/количества выдел€емой суспензии и техники работы с ней.

онечно, не любое абразивное зерно оптимально дл€ разных сталей и на разных этапах заточки, так что в этом плане тоже есть нюансы. » на части из них € остановлюсь подробнее.

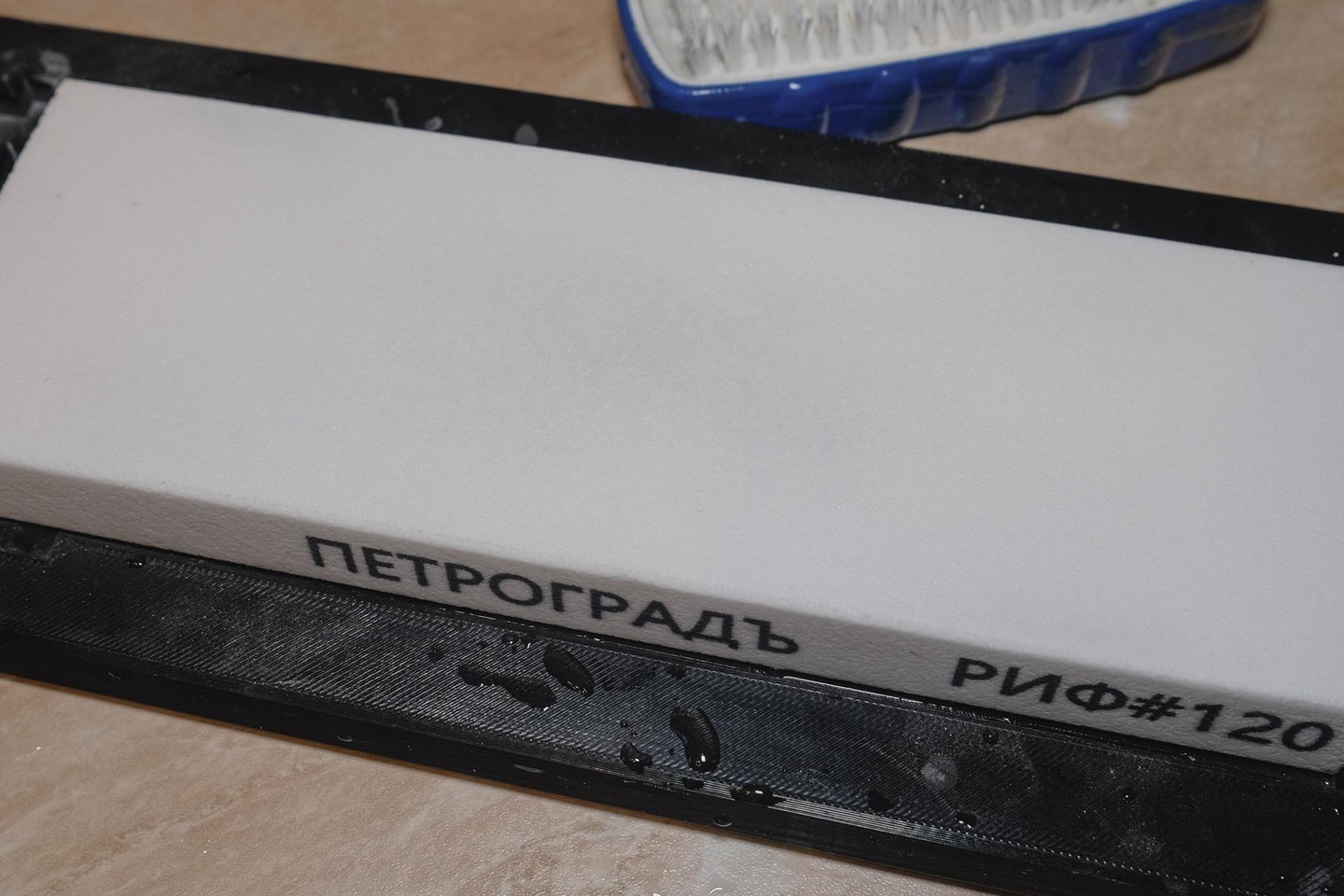

Ѕрусок –»‘ 120 (электрокорунд): назначение и ограничени€

ƒл€ начала, поговорим о наиболее грубом бруске из присутствующих на снимке выше. Ёто брусок –»‘ на основе электрокорунда на керамической св€зке. «ернистость 120 грит по системе JIS.

Ёто очень груба€ зернистость и используетс€ при разного рода ремонтных операци€х: формирование и чернова€ корректировка геометрии рабочей части инструмента, груба€ обдирка перед заточкой или после удалени€ грубых деформаций на сильно изношенном инструменте.

¬ ракурсе обслуживани€ ножей чаще всего настолько грубые абразивы требуютс€ либо дл€ корректировки сведени€, либо в начале полного цикла переточки клинка с понижением угла заточки, ранее сильно приросшего по мере многочисленных правок.

Ёлектрокорунд на керамической св€зке в этом плане довольно универсален именно с зерном довольно крупным и средним по довольно большому спектру широкоупотребительных сталей.

» не только инструментальных или разного рода Ђкухонной нержавейкиї, но и по высоколегированным стал€м средней твЄрдости и выше среднего.

»сключение состав€т некоторые быстрорежущие стали высокой твЄрдости, под 64HRC и выше, и высокованадиевые, в т.ч. порошковые, с содержанием ванади€ свыше 4-5%: дл€ таких сталей электрокорунд актуален в высокооборотистой машинной обработке, а в низкооборотистой и ручной целесообразнее карбид кремни€ или суперабразивы.

¬прочем, при небольшом п€тне контакта обработки и съЄме умеренных припусков, некоторые из вышеуказанных сталей вполне прилично и электрокорундом на керамических св€зках обрабатываютс€.

Ќо основна€ область обработки им вручную, целесообразна€, дл€ тех сталей, что потвЄрже и со значительным количеством лигатуры, касаетс€ таких, как, к примеру, 440C, VG-10 и, ставшей последние годы весьма известной и распространЄнной, N690.

Ќа примере клинка из неЄ и проверю этот брусок. ак раз потребовалось клинок переточить и уменьшить угол заточки с полного угла около 38 градусов до полного угла 32 градуса.

«амачивание и подготовка бруска

Ѕрусок € замачивал недолго хватило минуты 3, чтобы не только перестали выходить пузырьки (что иногда ошибочно считают критерием достаточной увлажнЄнности бруска), но вода стала бы какое-то врем€ оставатьс€ на рабочей плоскости, не впитыва€сь сразу (а вот это уже вполне критерий).

Ѕрусок, кстати, Ђиз коробкиї плоский, но шероховат, имеет следы от фабричной притирки. ƒл€ брусков уже заточного этапа эти следы требуетс€ удалить притиркой, но дл€ обдирочного можно и оставить.

»ногда, от запекани€ брусков на керамической св€зке, на рабочей плоскости бывает так называемый Ђпанцирьї, который, дл€ адекватной работы бруска тоже нужно удалить притиркой на суспензии свободного абразивного зерна, и обычно он характеризуетс€ тем, что даже на грубом бруске больше Ђгладитї, чем Ђрежетї и обновл€емость плоховата.

«десь такого не обнаружилось: похоже, фабрична€ притирка бруска удалила такой Ђпанцирьї если он там и присутствовал.

ѕереточка клинка N690: снижение угла 38∞ 32∞

ѕереточку на меньший угол € осуществл€л с помощью приспособы, типа Ђкостыльї, собранной самосто€тельно из подручных средств: незаменимый, простой и тем совершенно замечательно универсальный агрегат дл€ заточки ножей на стационарных, неподвижных абразивах.

ѕри длине его Ђплечаї достаточной, нет никаких проблем затачивать и уложив брусок на подставку.

¬ данном случае € пользовалс€ подставкой ѕетроградъ, о которой подробнее писал в ракурсе заточке стамески серии Ђ¬олгаї на брусках этой же серии: ќптимальный набор абразивных брусков дл€ заточки стол€рной стамески. ¬ыгл€дит это следующим образом:

ќтмечу, что нож этот у мен€ Ђобщего назначени€ї и используетс€ дл€ самых разных работ, в т.ч. и не совсем ножевых, потому несмотр€ на довольно заметно выросшее сведение, € его пока не пересвожу, так что фаски весьма широкие.

ѕереточка на требуемый меньший угол зан€ла чистого времени работы 2 минуты 45 секунд до момента по€влени€ заусенца при проработке каждой фаски и ещЄ пары движений, чтобы частично его подрезать.

Ќесмотр€ на то, что клинок коротенький, фаски всЄ-таки широки, и € бы отметил, что такие врем€затраты на снижение полного угла заточки с 38 до 32 градуса более чем удовлетворительны.

ѕоведение бруска и очистка от шлама

„то касаетс€ поведени€ бруска: несмотр€ на то, что выраженной лужицы воды при работе не было, она успела уйти пока € ставил камеру и делал предыдущий снимок, поверхность бруска достаточно оказалось просто слегка дополнительно ополоснуть, и на увлажнЄнной, но без €вного сло€ воды начать работу.

≈щЄ один раз € ополоснул брусок, когда перешЄл к обработке другой стороны клинка.

Ќесмотр€ на грубость поверхности бруска, обвального обновлени€ еЄ не случилось: некоторое количество свободного зерна образовалось, но и не сильно забило рельеф, и не мешало работе просто не успело.

тому же € при работе не примен€л избыточного давлени€ незачем.

ѕосле работы € решил проверить, насколько плотно забиваетс€ поверхность, прибегнув к пульверизатору:

ак можно наблюдать, под воздействием струйки воды из пульверизатора, зашламленный участок хорошо промываетс€.

¬ообще, часто водные бруски на основе электрокорунда на керамической св€зке довольно охотно и глубоко вбирают частицы сн€той стали, которые вместе с водой всасываютс€ в поверхность, благодар€ капилл€рному эффекту.

» это не очень хорошо: корродиру€, частицы стали могут увеличиватьс€ в объЄме, охрупчатьс€ и вли€ть, в результате, на рыхлость/сыпучесть св€зки бруска на таких участках.

Ќу и с эстетической точки зрени€ многим такой момент не нравитс€.

Ќо если замачивать брусок в достаточной степени и не ленитьс€ почаще чистить брусок от шлама в обычной воде с обычным мылом и щЄточкой, то можно здорово отодвинуть по€вление вышеуказанного момента в каком-то заметном масштабе брусок после работы € таким образом очистил почти что идеально.

“олько местами есть лЄгкий намЄк на сероватый оттенок:

Ѕрусок мне понравилс€: работает быстро, обновл€емость умеренна€, форму, соответственно, даже при выраженной шероховатости поверхности удерживает нормально, очищаетс€ довольно хорошо.

—мачиваемость поверхности хороша€ и достаточна€ дл€ адекватной работы: когда сло€ воды на бруске уже нет, поверхность не стремитс€ пересохнуть моментально, что очень хорошо.

ѕереход на J-500-VB (карбид кремни€)

—ледующим € применил брусок J-500-VB карбид кремни€ на довольно м€гкой св€зке. ”читыва€ производительность карбида кремни€ в таком типе брусков, такой шаг по зернистости более чем оправдан.

—начала € сделал по нескольку проходов вдоль кромки, чтобы разбить риски от предыдущего бруска и проконтролировать скорость удалени€ рисок. ѕри том, кака€ груба€ пока что кромка, несколько проходов вдоль не в состо€нии ей навредить.

Ќа то, чтобы удалить следы работы предыдущего абразива с фасок, потребовалась 1 минута по полминуты на каждую сторону.

–азумеетс€, кромка при том осталась грубой и щербатой, так как дефектный слой при активной абразивной обработке ещЄ на предыдущем бруске довольно глубокий.

“ехнологический барьер и контроль кромки

ѕоэтому далее € выполн€л технологический барьер, с помощью истЄртой с капелькой минерального масла шкурки P1200, свЄрнутой в трубочку:

ѕроцесс удалени€ зазубрин и дефектов на кромке контролировал с помощью микроскопа ћѕЅ-2, который виден на заднем плане на снимке.

—н€ть пришлось довольно много, что обычна€ истори€ после обдирочного абразива, и всегда надо иметь в виду, что с чем более грубого и производительного абразива начинаетс€ обработка, тем больше потом придЄтс€ удалить дефектного сло€: это не только заусенец, но и, как правило, некоторое количество стали позади него, многократно прогнутой со стороны на сторону боковым давлением зЄрен абразива и которой сообщена усталость.

ѕодровн€в кромку, снова вернулс€ на брусок 500 грит и доработал до момента, когда дл€ невооружЄнного взгл€да кромка перестала давать блик на свету.

Ќа это потребовалась 1 минута 10 секунд суммарно дл€ обоих сторон клинка.

Ёто не значит, что кромка уже стала сколько-нибудь острой, но показывает, что она достаточно близка к тому, чтобы следующим абразивом можно было за разумное врем€ выйти на остроту.

ѕротачивать до остроты или нового заусенца уже сейчас, на бруске 500 грит € счЄл нецелесообразным: учитыва€ скорость обработки, лучше выйти на остроту более тонким бруском, не создава€ 500-м нового дефектного сло€ на самой кромке, который тоже потребует удалени€.

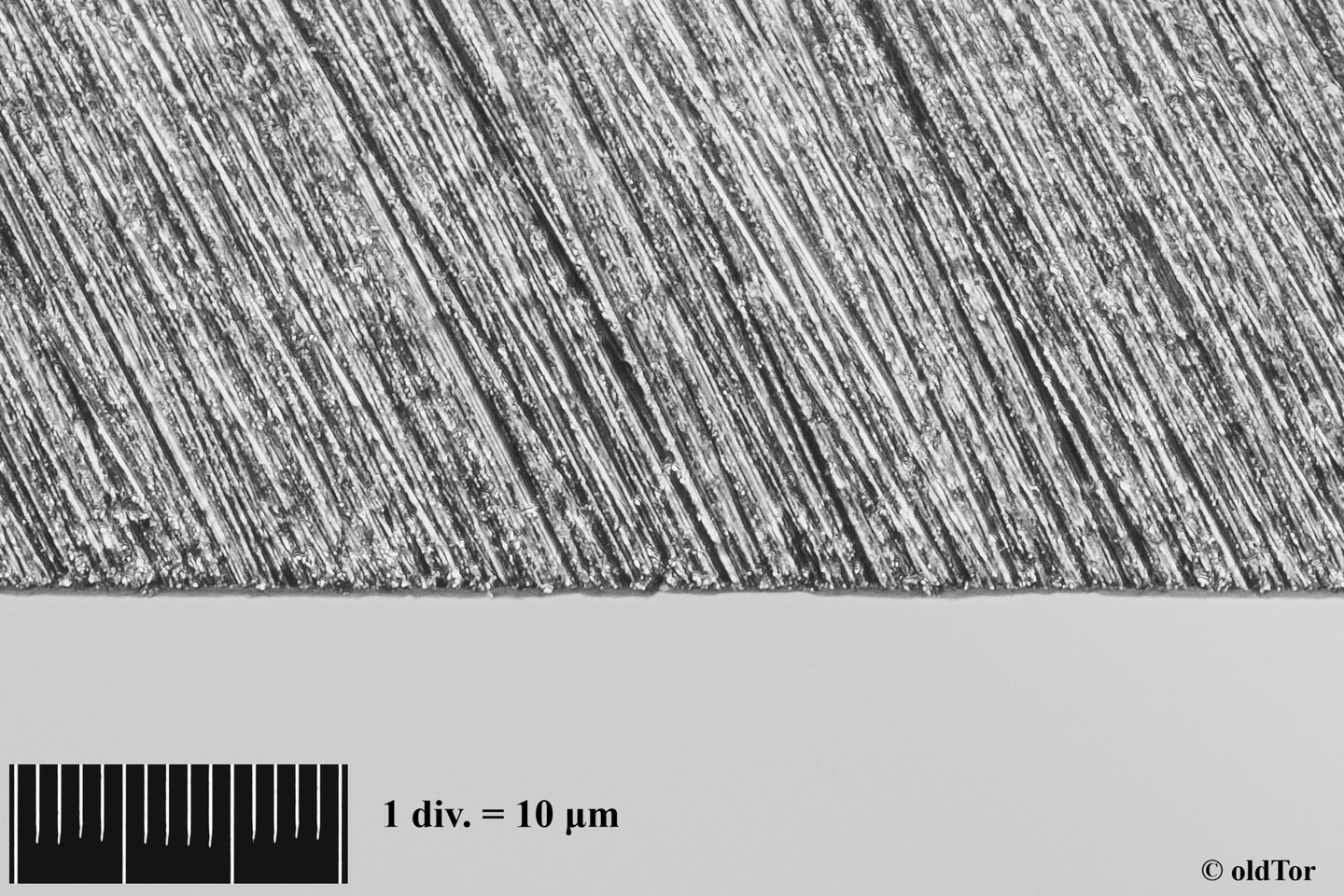

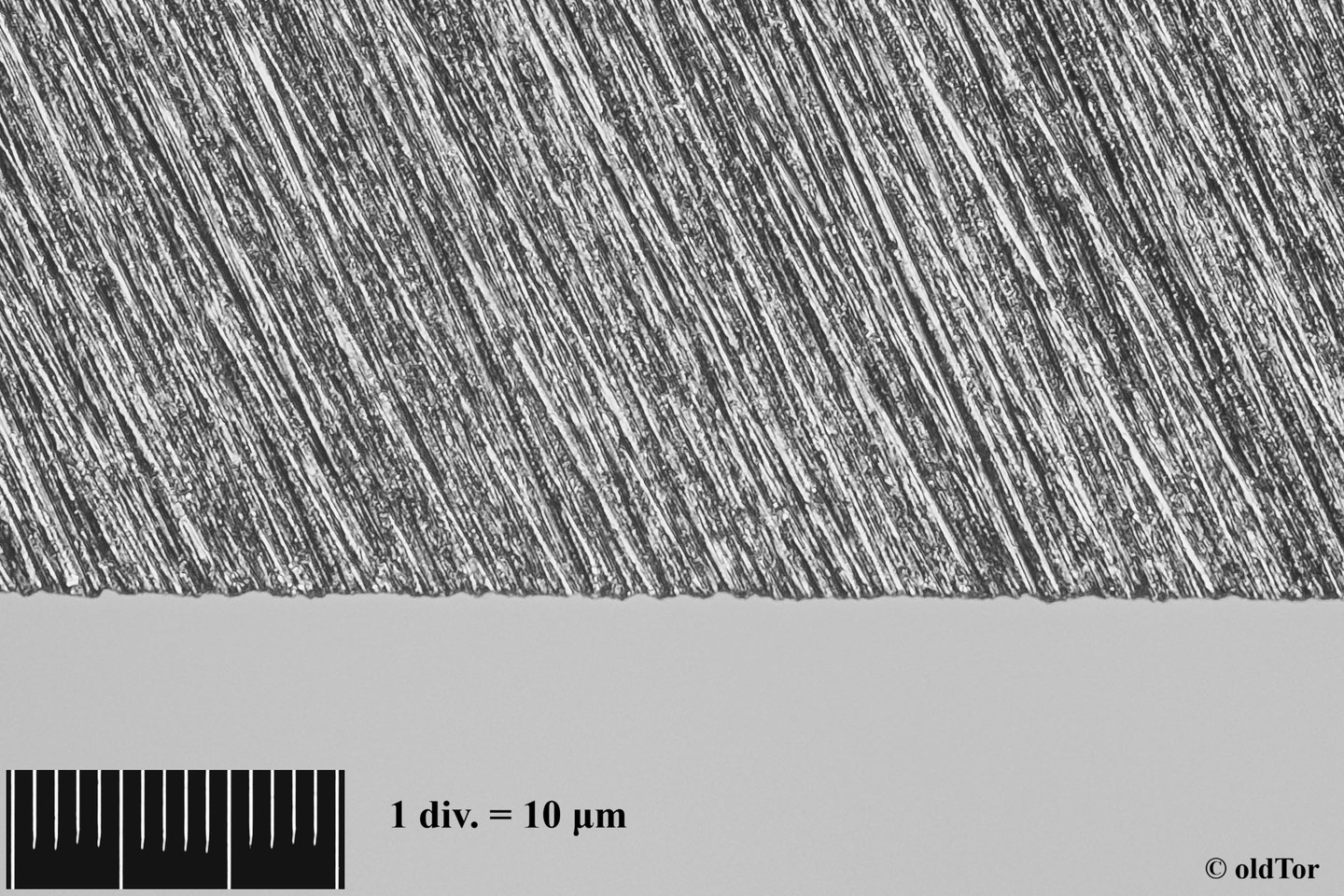

–езультат работы пока что выгл€дел так:

ѕрекрасно видно, что кромка ещЄ очень толста€, хот€ она, как € указал выше, уже не даЄт блика, заметного невооружЄнным взгл€дом.

ѕереход на I-2000-VB и получение рабочей остроты

ƒалее € вз€л сразу брусок I-2000-VB тоже карбид кремни€ на керамической св€зке, довольно м€гкой.

ќба бруска обновл€лись заметно, но не Ђобвальної. √лавное не давить лишнего: они и так прекрасно режут, тогда как избыточное давление при заточке всегда ухудшает результат.

ƒа, бруски после работы € сразу подравнивал и очищал, что, учитыва€ их обновл€емость, требовало минимум времени: 15 и 12 секунд дл€ 500 грит и 2000 грит соответственно.

Ўаг зернистости с 500 на 2000 оказалс€ совершенно адекватным.

я, также, в начале работы на 2000 сначала слегка разбил и зачистил риски от 500 грит вдоль кромки:

Ќа то, чтобы выйти на минимально допустимую тонкость кромки, пригодную дл€ работы клинком, т.е. способную брить предплечье (что обозначает, что кромка имеет тонкость в диапазоне примерно 35мкм.) ушло по 30 секунд на каждую сторону клинка.

Ќо следы обработки предыдущего абразива ещЄ заметны, кроме того, в паре мест было пару зазубрин от выпавших крупных карбидов из этой стали: она не очень удачно термообработана и матрица карбиды удерживает не очень хорошо.

“ак что € сделал ещЄ один технологический барьер, но уже более дозированный и поработал ещЄ немного, мен€€ стороны каждые 10 проходов. Ќа это ушло ещЄ примерно полторы минуты.

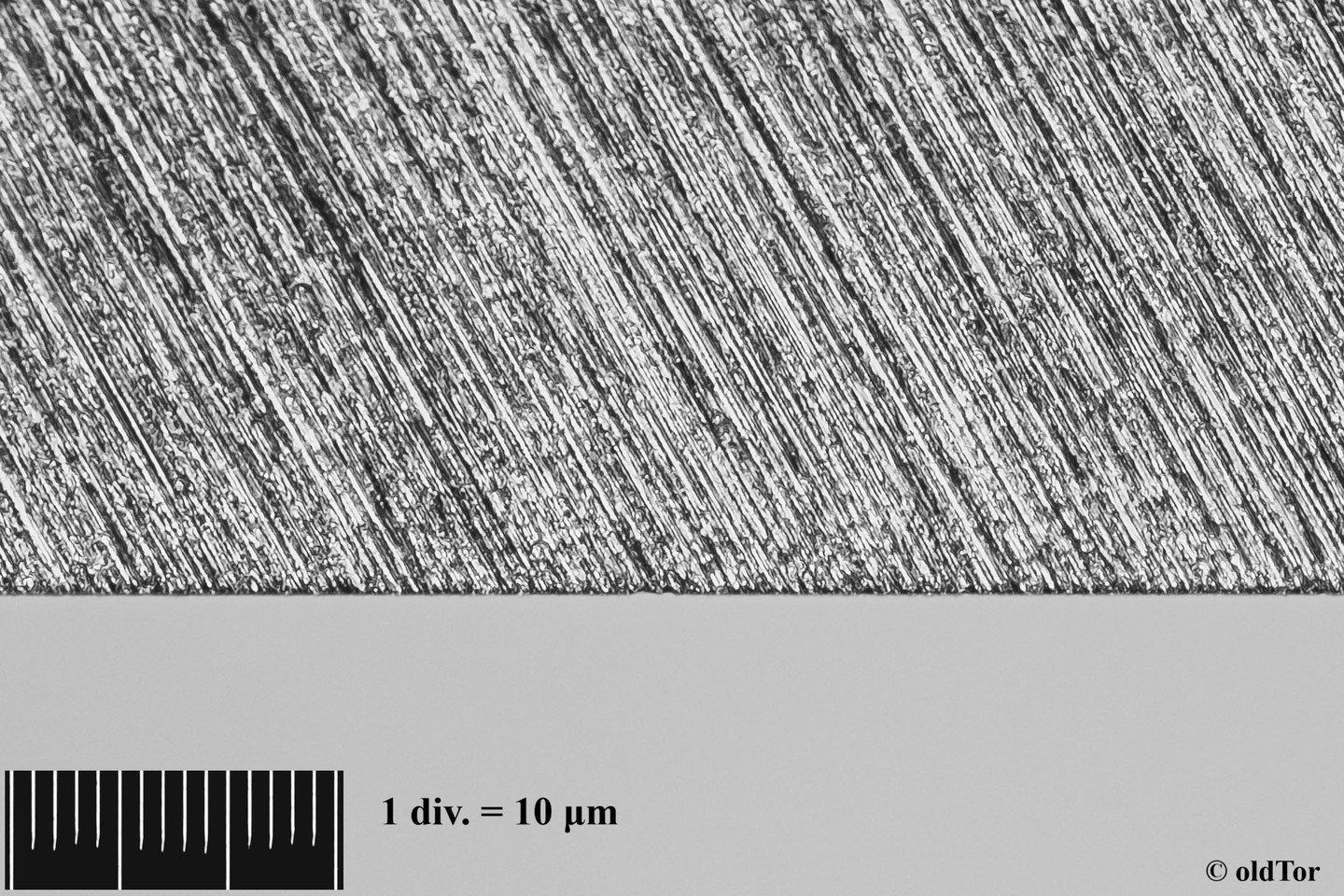

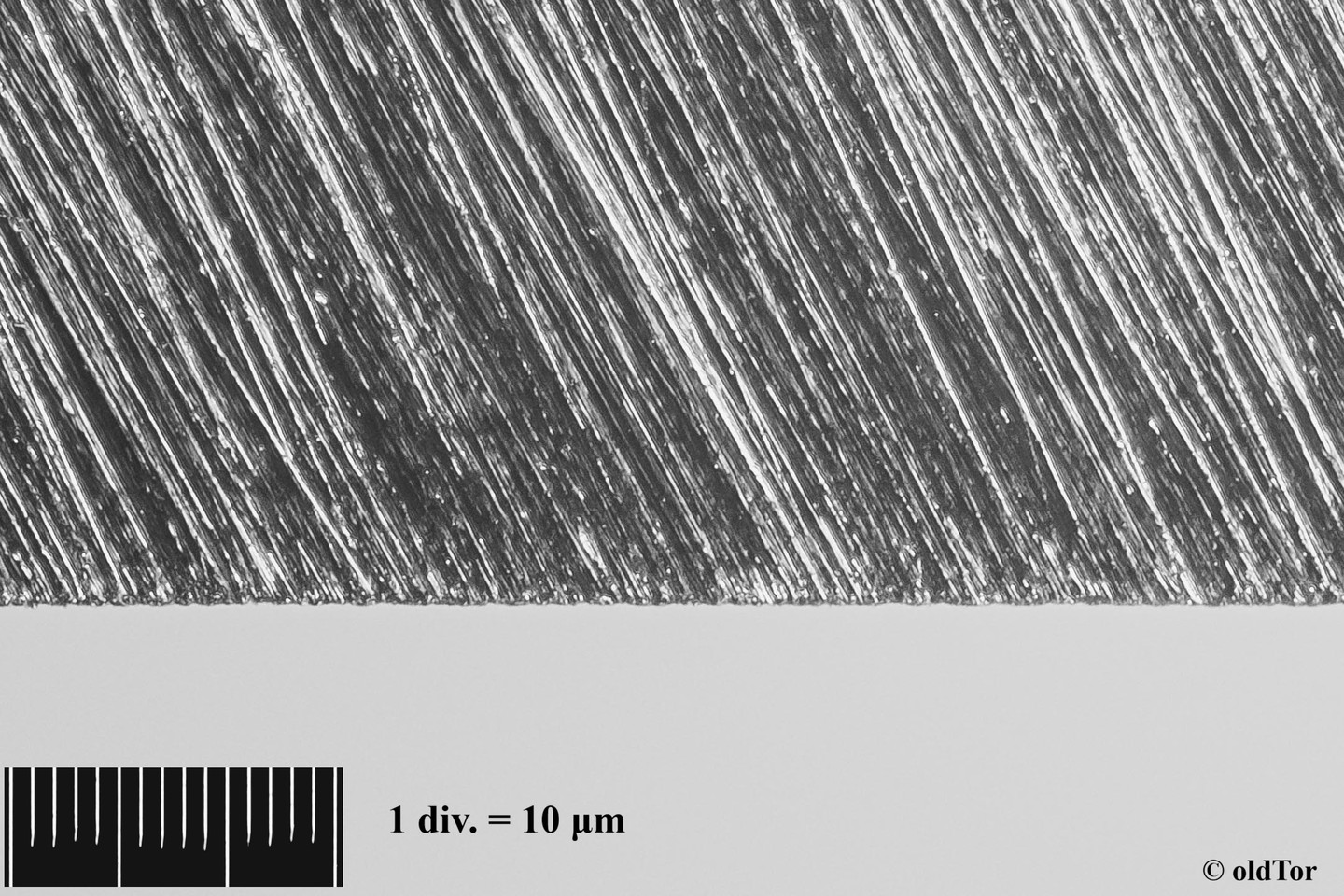

“еперь кромка более легко и непринуждЄнно бреет предплечье, однородность еЄ весьма удовлетворительна, особенно на фоне довольно выраженной шероховатости фасок:

ѕри такой грубоватости фасок, без выполнени€ технологического барьера получить настолько однородную кромку крайне непросто, а то и не всегда возможно, зато теперь она обладает лучшей стойкостью по сравнению с более рельефной, а шероховатость фасок, вступающа€ в работу практически мгновенно, погружа€сь в материал сразу после того, как кромка инициировала рез, обеспечивает выраженную агрессию реза.

»тог по времени и удобство типоразмера

“ак что в целом, на полный цикл переточки клинка из стали N690 с понижением полного угла заточки с 38 до 32 градусов и до получени€ рабочей остроты с адекватной однородностью кромки, у мен€ ушло чистого времени работы на абразивах 7 минут 25 секунд.

≈щЄ пару минут можно накинуть на оперативный оптический контроль в процессе, выполнение технологического барьера и чуть больше полминуты округлЄнно, накинуть на споласкивание и очистку/подравнивание трЄх применЄнных брусков, что в сумме даЄт между 10 и 11 минут, если ещЄ учесть необходимость проверки и коррекции угла, так как один раз мне потребовалось подкорректировать угол на приспособе.

ѕри этом, отмечу, что будь этот клинок длиннее раза в два, врем€затраты бы не только не изменились кратно, как было бы, если бы € затачивал его, скажем, на какой-нибудь точилке с подвижными абразивами стандартного типоразмера (а увеличенные типоразмеры в силу веса не позвол€ют также аккуратно обращатьс€ с выбором давлени€, что негативно вли€ет на работу), но, скорее всего, вообще не изменились бы, ну, может, на какие-то секунды.

“ак что ещЄ одним немаловажным аспектом удобства брусков стол€рного типоразмера дл€ заточки именно ножей, €вл€етс€ возможность комфортно и экономично по врем€затратам обслуживать крупные клинки, в том числе кухонные и поварские.

Ќе зр€ Ђклассические €понские водникиї, особенно профессиональных серий, рассчитанные в том числе на обслуживание ножей, близки по площади отечественным брускам дл€ стол€рного инструмента. » тоже, в основном, отличаютс€ заметной обновл€емостью.

онечно, куда удобнее обслуживать, например, шеф-нож или гастрономический, на брусках, позвол€ющих обрабатывать клинок не малюсенькими фрагментами, потом объедин€€ их и сглажива€ переходы, что в не очень опытных руках часто приводит к неровност€м и Ђ€мамї на фасках, пусть и завуалированным, а так, чтобы весь или больша€ часть клинка могла быть Ђпройденаї одним движением от п€тки к носику или наоборот:

рупные кухонные ножи и финиш на Ѕ–»«

’от€ клинок на снимке из вполне обычной кухонной нержавейки, еЄ тоже можно затачивать на брусках на основе карбида кремни€ из этой серии. √лавное, оп€ть-таки, не давить лишнего, дабы в€зкость стали не способствовала чрезмерно активному обновлению брусков.

Ќа снимке клинок с бруском Ѕ–»«, на котором € выполн€л его финишную заточку.

¬ силу специфики этого бруска, имеющего кварцевое зерно, твЄрдость которого по ћоосу только 7 и значительно уступает по твЄрдости и электрокорунду, не говор€ уж о карбиде кремни€, Ѕ–»« не особо актуален дл€ ледебуритных сталей с твЄрдыми и, часто довольно крупными карбидами, которые не может обрабатывать резанием, но зато прекрасно себ€ показывает по заэвтектоидным стал€м, типа той же 9’—, и вот как раз по распространЄнным нержавеющим стал€м низкой и средней твЄрдости, так часто встречающимс€ на кухонных и поварских ножах европейского типа.

огда такими ножами пользуютс€ аккуратно и обслуживают своевременно, при условии, что у них не очень толстое сведение (как у ножа на снимке выше у него и после нескольких переточек сведение осталось около 0,25мм., что дл€ “рамонтины серий про-мастер и сенчури вполне обычна€ ситуаци€: диапазон чаще всего примерно 0,230,26 в состо€нии Ђиз коробкиї), полный цикл заточки редко начинают с абразивов грубее 1000 грит по системе JIS.

“ак что и сейчас € его затачивал сначала на бруске I-1000-VB.

“ехнологический барьер € не делал, так как ранее клинок был заточен качественно и работали им аккуратно, т.е. затупление у него было нормальным.

ѕроточил до остроты, способной брить предплечье:

ак хорошо видно, кромка относительно рельефна, но эта рельефность удовлетворительно однородна.

¬ общем-то этот брусок не сильно отличаетс€ поведением и тонкостью работы от 2000-ника из этой же серии, потому € редко примен€ю их последовательно.

ƒа и Ѕ–»« по таким стал€м работает не сказать, что сильно тонко, несмотр€ на зернистость 4000 грит по системе JIS.

¬ообще, одно из самых больших заблуждений в заточном деле, это пытатьс€ проводить непосредственную параллель между зернистостью абразива и тем, насколько грубую или тонкую работу он обеспечивает.

¬о-первых, зернистость с получаемой шероховатостью или тонкостью кромки никак напр€мую не св€зана, а во-вторых, даже в случае обработки одного и того же клинка, немало зависит как от техники заточки, так и от состо€ни€ поверхности бруска, количества —ќ∆ и так далее.

Ќа Ѕ–»«е € поработал суммарно 3 минуты и получил заметный прирост однородности кромки и остроты: с волос на голове кромка снимает стружку.

ѕри этом, отмечу, что хот€ фаски стали более блест€щими дл€ невооружЄнного взгл€да, значительного снижени€ их шероховатости, в отличие от кромки, не произошло.

ћожно было бы, правда, чуть выделить суспензии из бруска, зачистить на ней риски от 1000-ника тщательнее и сделать выхаживание, но в данном случае € не вижу в этом необходимости: довольно высока€ степень остроты достигнута, кромка стала более однородной, а оставшийс€ довольно выраженным рельеф фасок на этой стали и учитыва€ назначение клинка будет не лишним дл€ той же самой Ђагрессии резаї.

¬ывод

“ак что линейка брусков ѕетроградъ, созданных дл€ обработки стол€рного инструмента, весьма хорошо себ€ показывает и в обслуживании ножей, причЄм из довольно разных сталей и разного назначени€.

√лавное, учитывать специфику тех или иных сталей и соотносить еЄ со спецификой св€зки и абразива в разных брусках этой серии.

ќсознанный выбор абразивного инструмента под сталь и этап обработки всегда помогает сэкономить врем€ и силы, при том с получением качественного результата.